热搜关键词: 磁粉探伤机 磁粉探伤仪 退磁机 清洗机 磁粉探伤附件 紫外线灯

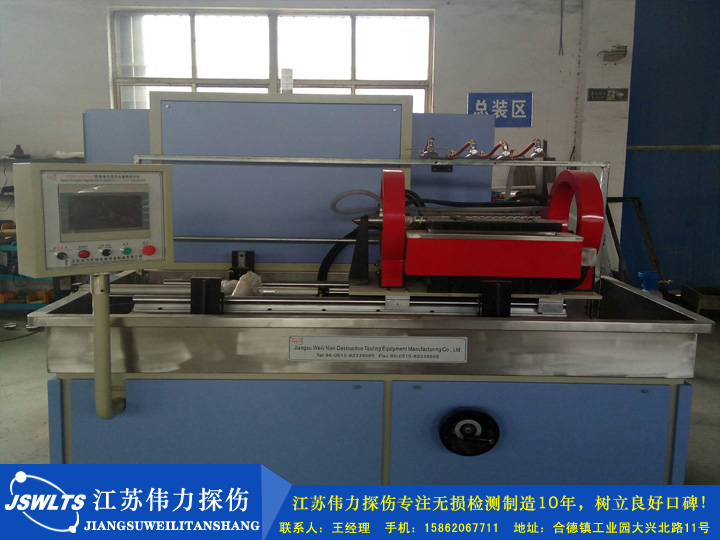

我们是江苏一家具有多项生产资质证书的单位,覆盖多个领域,提供全面的设计、生产、售后一体化服务

多年风雨兼程,我们用匠人之心打造无损检测标杆

用专注影响高空建筑防腐行业

我公司再次中标上海海隆集团无锡海隆 均使用我公司提供的探伤设备和我公司进行售前,售中,售后服务。

磁粉探伤机产线配套伟力新产品研发与制造磁粉探伤、清洗、涂油、退磁检测线。形成一整套配套,探伤工件从抛丸机送至人工检查平台完成后进入机器手...

荧光磁粉探伤自动上料、清洗烘干流水线该荧光磁粉探伤流水线设计成固定式、分立型、微机控制、自动上下料、自动退磁清洗、湿法、连续法荧光磁粉...

用我们产品,打造高品质无损检测,所有材料厂家直供